Закалка стали ТВЧ

ТВЧ закалка - это упрочнение поверхности детали с помощью токов высокой частоты (ТВЧ).

Процедура необходима для повышения срока службы стальных конструкций за счет улучшения таких качеств как прочность и надежность. Такая термическая обработка применяется как к деталям, так и к их отдельным их частям. В процессе закалки ТВЧ происходит усиление узлов оборудования, либо закаливание инструментов. Рассмотрим особенности ТВЧ закалки подробнее.

Технология ТВЧ

Ранее мы пояснили, что ТВЧ - это токи высокой частоты. В процессе закалки детали электроток с переменной амплитудой проникает в ее поверхность с нагревом. От того, насколько высокой будет частота тока, зависит глубина его проникновения в поверхность детали (опыты показывают, что глубина уменьшается). Это дает возможность получать детали с минимальным слоем закалки.

Как происходит закалка ТВЧ?

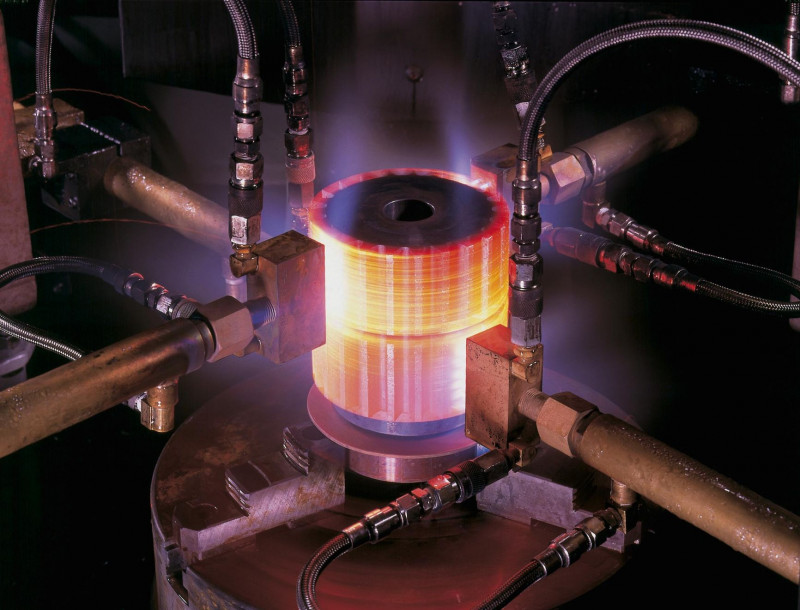

Все начинается со специальной установки (высокочастотный генератор с индуктором), с помощью которой можно регулировать частоту тока в нужном диапазоне. Индуктор установки медный, по форме представляет собой катушку. Внутри него есть медная трубка и отверстия, через которые проходит вода для охлаждения уже без подачи тока. Принцип работы установки прост: электроток проходит через индуктор, в результате чего создается электромагнитное поле. Оно попадает в заготовку и влечет развитие вихревых токов. Далее эти токи проходят в поверхность детали и происходит нагрев.

Существуют различные модели индукторов. При выборе устройства нужно обращать внимание на заготовку, которую предстоит обработать. Но самое важное в процессе закалки ТВЧ - сохранять расстояние между индуктором и самим изделием. Это влияет на качество термообработки и на итоговый результат, конечно же.

Кроме того, на результат термообработки ТВЧ влияют:

- Габариты и форма детали

- Материал

- Используемый индуктор

Способы закалки ТВЧ

1. Непрерывно-последовательный

При таком способе сама деталь статична, в то время как индуктор движется вдоль ее оси.

2. Одновременный

Противоположный первому способу - теперь индуктор статичен, а деталь движется.

3. Последовательный

Несколько частей одного изделия обрабатываются по очереди.

Параметры индукционного нагрева

- Удельная мощность

- Время нагрева

- Частота электрического тока

С помощью этих трех параметров меняется твердость, глубина и нагрев. Чем выше мощность, тем меньше времени уходит на нагрев изделия. Последнее можно охарактеризовать также общим количеством затраченного тепла и температурой. Мы уже уточнили, что частота тока определяет глубину его попадания в поверхность слоя. Увеличение частоты тока снижает массу нагретого материала.

Как только процесс закаливания ТВЧ завершен, деталь отправляется в лабораторию для дальнейшей проверки, в ходе которой исследуют твердость, структуру, глубину и плоскость слоя.

Так, при проведении закаливания поверхности, используют больший нагрев, чем обычно. Высокая скорость повышения температуры влечет увеличение числа критических точек. Высокочастотное закаливание проходит с высоким нагреванием.

Температура ТВЧ

Выбор температуры обработки зависит от стали, она бывает доэвтектоидная (углерод до 0,8%), либо заэвтектоидная (углерод более 0,8%). В первом случае материал нагревается чуть больше необходимого значения, после чего быстро охлаждается за счет диапазона преобразования перлита и феррит в аустенит от 800 до 850 градусов. Заэвтектоидная сталь нагревается в диапазоне от 750 до 800 градусов, из-за этого закалка неполная.

Плюсы и минусы закалки ТВЧ

Плюсы:

- Контроль режимов

- Замена легированной стали на углеродистую

- Равномерный прогрев детали

- Возможность термообработки отдельных частей детали

- Повышение прочности детали

- Отсутствует окисление и микротрещины

- Нет коробленных точек

- Процесс не требует много времени

- Использование ТВЧ установок в технологические линии

Минусов у технологии закаливания токами высокой частотности гораздо меньше. В качестве основного недостатка выделяют стоимость установки. Поэтому применение технологии ТВЧ может быть оправдано на крупносерийном производстве. В домашних условиях такая закалка стали невозможна.

Услуги термообработки в любом городе России представлены в нашем каталоге.

Портал ПромМаркет тщательно проверяет компании, предоставляющие услуги по металлообработке. Мы со знанием дела отбираем надежных исполнителей, а Вы с помощью удобной формы на сайте сможете выбрать компанию по наиболее предпочтительным критериям.

Если же Вы сами занимаетесь металлообработкой, зарегистрируйтесь прямо сейчас.

Разместите заказ и найдите исполнителей по металлообработке

Получите предложения и выберите лучшее из них - сэкономьте не только бюджет но и время на поиск!